Onverwachte stilstand in afvalverbrandingsinstallaties voorkomen en daarmee de onderhoudskosten verlagen, dat vormt de kern van het WCM-project De Rosettasteen. “Het is uitermate complex om dit te realiseren”, zegt Mark Scheltes van Gouda Vuurvast Services. “Stap voor stap komen we dichter bij ons doel: honderd procent voorspelbaar onderhoud.”

Vuurvaste bekleding in afvalverbrandingsovens vertoont soms onverwachte schades. Waarschijnlijk omdat ‘het vuurvast’ te heet wordt door het verbranden van onbekende chemische stoffen in het afval. Pas als een ketel open gemaakt wordt voor onderhoud wordt de omvang van de schade aan het vuurvast duidelijk, wat impact heeft op de geplande werkzaamheden. “Daar willen we vanaf en het asset-managementmodel dat we nu samen ontwikkelen, moet helpen het preventief onderhoudsproces te optimaliseren. We krijgen beter zicht op wat ons te wachten staat”, zegt Scheltes.

Ketenpartners

De Rosettasteen is een samenwerkingsproject van acht ketenpartners. De afvalenergiebedrijven AEB Amsterdam en HVC Alkmaar stellen een afvalverbrandingslijn beschikbaar voor onderzoek en praktijktesten. Service provider Gouda Vuurvast Services is de initiator van het project en is tevens leverancier van de vuurvaste tegels voor de ketels. AMC Tools & Training ontwikkelt het asset-managementmodel en consultant Kessec is expert in afvalverbrandingsinstallaties en verbonden aan Prewin een Europees netwerk van bedrijven actief in afvalverbranding. Kraitierien ontwikkelt e-learningmodules op basis van de nieuwe kennis, terwijl de Hogeschool van Amsterdam (HvA) meedoet met studenten die minorprojecten uitvoeren binnen De Rosettasteen. Ten slotte is WCM de penvoerder.

Kennispartner

Scheltes: “Deze hele ontwikkeling is belangrijk voor ons als toeleverancier van de afvalverbrandingsbedrijven. Het lijkt alsof we onszelf hiermee in de voet schieten, want we zijn op weg naar minder onderhoudsactiviteiten. Dat klinkt niet logisch, want onderhoudsdiensten leveren is een van onze services. Wij zijn dan ook de enige partij die het aandurft om naar het hele proces te kijken in plaats van maar simpelweg te blijven vervangen. Maar als het asset-managementmodel voor voorspelbaar onderhoud straks werkt, zijn wij een kennispartner geworden voor de asset owners. En het model zal straks ook toepasbaar zijn in de chemie, petrochemie en de staal- en aluminiumindustrie. Wij vinden dat je moet blijven innoveren om je bestaansrecht te rechtvaardigen en om de markt op de best mogelijke manier te bedienen.”

Waanzinnig ingewikkeld

Robert van Kessel van Kessec is als expert op het gebied van afvalverbrandingsprocessen door Gouda Vuurvast bij het project betrokken. Zelfs met zijn meer dan dertig jaar ervaring noemt hij het project ‘bijzonder’. “We doen bijvoorbeeld hele specifieke lokale metingen in de oven en dat is naar mijn weten nooit eerder gedaan.” Dat meten is geen sinecure, zegt Scheltes, vanwege de hoge temperaturen en de vervuiling door slakvorming die tijdens het verbrandingsproces in de ketel optreedt. “Voor het asset-managementmodel moeten we kunnen meten wat er gebeurt in de oven en dat is wel een dingetje, hoewel dat steeds beter gaat. Door de vervuiling moeten we bijvoorbeeld indirect meten. We hebben diverse sensoren geplaatst en samen met een partner een geheel nieuwe sensor ontwikkeld, specifiek voor het meten van de degradatie van het vuurvast. We verzamelen dus steeds meer data en dat levert al heel interessante informatie op, bijvoorbeeld over onverwachte schommelingen in parameters die iets over de toestand van de tegel zeggen. Maar het is allemaal zo nieuw dat we nog niet altijd even goed weten wat we nu precies meten en hoe we die data vervolgens moeten interpreteren. Welke correlaties zijn er? Dat is waanzinnig ingewikkeld.” Van Kessel: “Als je begrijpt hoe iets werkt, is dat de opmaat naar beïnvloeding.”

De vijf meest kritische installaties

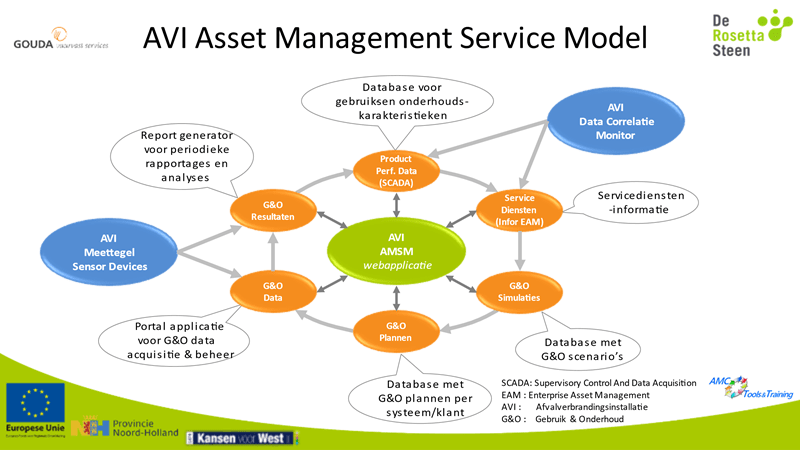

John Stavenuiter van AMC Tools & Training ontwikkelt het asset-managementmodel. “Dit is een echt R&D-project en dat betekent dat je soms op een doodlopende weg blijkt te zitten. We dachten aanvankelijk dat we op basis van de procesdata van iedere tien minuten van de afgelopen tien jaar heel nauwkeurig de degradatie van het vuurvast konden voorspellen. We vonden echter geen een-op-een relatie, maar het kostte wel pakweg duizend uur om dat zeker te stellen. Mogelijke correlaties vinden in zo’n databerg is lastig. Ze zullen er wel zijn, maar we hebben het tot nog toe niet gevonden.” Voor een goed werkend model is het zaak om verder te kijken dan de vuurvaste tegels, weet Stavenuiter inmiddels. “We weten inmiddels dat de membraanwand, dat is het stalen omhulsel van de ketel, ook een grote rol speelt bij de degradatie van het vuurvast. Dat geldt ook voor diverse sensoren, het ontslakkingssysteem, de luchtinstallatie en het verbrandingsrooster. Deze vijf zien we vooralsnog als de meest kritische installaties die effect hebben op het vuurvast en zijn nu dan ook meegenomen in het assetmanagementmodel.”

Patiëntenkaart

Patiëntenkaart

Inmiddels is er een ‘soort van digital twin’ van de verbrandingsinstallatie gemaakt door Stavenuiter waarin hij installaties, functies en systemen kan modelleren. “Daarvoor heb je wel de juiste brondata nodig. Dat begint dus met de data van het vuurvast en van die vijf kritische installaties, aangevuld met storingsdata en schaderapportages van de laatste tien jaar van het vuurvast.” Op basis hiervan maakte AMC een simulatie voor de komende tien jaar. “Maar in feite heb je dan hetzelfde, terwijl we willen verbeteren op het gebied van procesbeheersing, materiaalontwikkeling en mogelijke modificaties van het vuurvast in de verbrandingslijn.” Als belangrijke tussenstap op weg naar een volledig werkend asset-managementmodel ontwikkelden de partijen een zogenoemde patiëntenkaart. Scheltes: “We hebben per verbrandingslijn alle verzamelde data bij elkaar gebracht in het model. En alle nieuwe data die daarbij komen, voegen we toe. Dat gebeurde tot nu toe onvoldoende en het is wel een systematiek die overzicht geeft.” Stavenuiter: “Als je al die data op een gestructureerde manier in de digital twin invoert, leidt dat tot meer inzicht en daarmee tot voorspelbaar onderhoud.”

‘Met het asset-managementmodel kunnen we straks scenario’s doorrekenen’ – Robert van Kessel, Kessec

Scenario’s doorrekenen

Van Kessel: “Het idee is om het onderhoud voorspelbaar te maken waarbij de focus ligt op het gedrag van het vuurvast materiaal. Moet een centrale nu stoppen, of kan hij nog zes maanden doordraaien? Om het antwoord te weten, is beter inzicht in de toestand van de steen nodig. Met het model kunnen we straks scenario’s doorrekenen. Het is best complex: het moet allemaal milieuvriendelijk zijn en economisch interessant terwijl de samenstelling van het afval continu verandert. Lokaal meten en die data koppelen aan procesdata vormt de sleutel.” Stavenuiter: “Stel, er komt afval met een veel hogere calorische waarde. Dat zal makkelijker verbranden en dan kan het zijn dat het vuur ‘korter’ wordt. De ligging van het vuur op het rooster verschuift dan waardoor één kant van de ketel heter wordt en er schade aan het vuurvast kan ontstaan. Als je dat soort informatie kunt modelleren in het model dan kun je verbeterprocessen identificeren. Bijvoorbeeld een ander stookproces, een andere onderhoudsstrategie of verbeterde materialen.”

Geen geplaveide weg

Innoveren is vaak een zaak van de lange adem en dat is in dit R&D-project niet anders, vervolgt Van Kessel. “Als we iets nieuws willen testen in de oven moeten we wachten tot die uit bedrijf gaat. Vervolgens begint de testfase en voordat je het weet, ben je enkele jaren verder. Het is een proces dat nooit af is waarbij je hoopt dat je onderweg stappen maakt. Het ziet er allemaal veelbelovend uit, maar we hebben nog even tijd nodig. Scheltes: “Innoveren is nooit een geplaveide weg. Ik had verwacht dat er meer uit de algoritmen zou komen en uit de verbanden tussen alle metingen. Dat was tenminste de wens, maar dat kwam er niet goed uit. Toen ontstonden er nieuwe inzichten en ontwikkelde we een nieuwe sensor waarmee we de degradatie denken te meten. Dat zorgde voor nieuwe energie en hernieuwd enthousiasme. Nu moeten we opnieuw met elkaar kijken naar die data en correlaties proberen vast te stellen. Dat is het proces waar we nu middenin zitten.”

Het project eindigt dit jaar. Wordt het doel gehaald? Scheltes: “Nee, dat verwacht ik niet, daarvoor is het te veelomvattend. De intentie is wel om samen met een of meerdere asset owners door te gaan op de ingeslagen weg. De uitkomsten van dit project vormen de basis daarvoor.” Dat is ook logisch, zegt Van Kessel want de potentie is enorm. “Als een installatie langer kan doorgaan doordat we beter kunnen voorspellen, betekent dat minder onderhoud. Dat is directe winst. Als we daardoor efficiënter kunnen verbranden, zorgt dat tevens voor een lagere CO2-uitstoot en lagere onderhoudskosten terwijl de energieopbrengst stijgt.”

Het project De Rosettasteen wordt mede mogelijk gemaakt door financiële bijdragen van het Europees Fonds voor Regionale Ontwikkeling en Kansen voor West.